Bosch Rexroth, özellikle 'direnç kaynağı' diye de adlandırılan adaptif punta kaynağı teknolojisiyle takdir topluyor. Ayrıca elektrikli vidalama konusunda da projeler üreterek müşterilerine hizmet sunuyor.

Otomotiv sektöründe gittikçe artan rekabet koşulları ve güvenlik gereksinimleri, firmaları daha düşük çevrim süresiyle daha güvenilir üretim yapmaya zorluyor. Günümüzde montaj takip bilgilerinin (data saklama) saklanması ve yönetilmesi, bu süreçlerin tam kontrollü bir hale gelmesini sağlıyor.

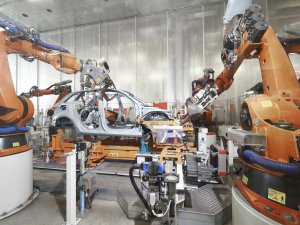

Ek yeri birleştirme uygulamaları, otomotiv üretiminde en hassas noktalardan biri olarak öne çıkıyor. Büyük ölçekte kaynak ve vidalama uygulamaları, daha küçük ölçekte ise kimyasal birleştirme uygulamaları bu süreçlere örnek oluşturuyor.

Otomotiv sektörünün iş ortağı

Uzun yıllardır punta kaynağı konusunda yenilikçi çözümleri ile otomotiv ve otomotiv yan sanayi kuruluşlarının önemli bir iş ortağı olan Bosch Rexroth, özellikle 'direnç kaynağı' diye de adlandırılan adaptif punta kaynağı teknolojisiyle otomotiv sektöründe rakipsiz konumda bulunuyor. Bosch Rexroth adaptif kontrollü kaynakta, yapılan kaynak işlemlerini yüzde 100 kalite kontrollü bir hale getiriyor. Ayrıca bu konuda projelendirme, uygulama, danışmanlık, kurulum-servis ve eğitim hizmetleriyle müşterilerine yatırım ve üretim sürecinde de destek veriyor.

Bosch Rexroth, elektrikli vidalama konusunda da tıpkı kaynak konusunda olduğu gibi ana sanayi için projeler üreterek müşterilerine hizmet sunuyor. 2015 yılına kadar sadece 'tork transducer' kontrollü 'safety critical' sıkıcılar ile çözüm üreten Bosch Rexroth, ürün yelpazesine akım kontrollü 'function critical' sıkıcılar ve yine 'transducer kontrollü' kablosuz sıkıcıları da ekleyerek, müşterilerine geniş bir ürün gamıyla çözüm sunmaya başladı.

Süre asgariye iniyor, üretim güvenliği artıyor

Otomotiv ana ve yan sanayilerinde önemli projeleri hayata geçiren Bosch Rexroth'un referans projeleri arasında; otomotiv gövde fabrikalarında tam otomatize fikstürler ile çamurluk montajı (16 sıkıcı ile tek seferde), kapı menteşe montajı (tek seferde 2 fikstür ile toplamda 16 sıkıcı), bagaj kapağı ve motor kaputu montajını (4'er sıkıcı ile tek seferde) yapan projeler yer alıyor. Bu projelerle çevrim süresi asgari düzeye indirilirken, aynı zamanda operatör hata riski ortadan kaldırılarak üretim güvenliği artırıldı.

Türkçe karakter kullanılmayan ve büyük harflerle yazılmış yorumlar onaylanmamaktadır.